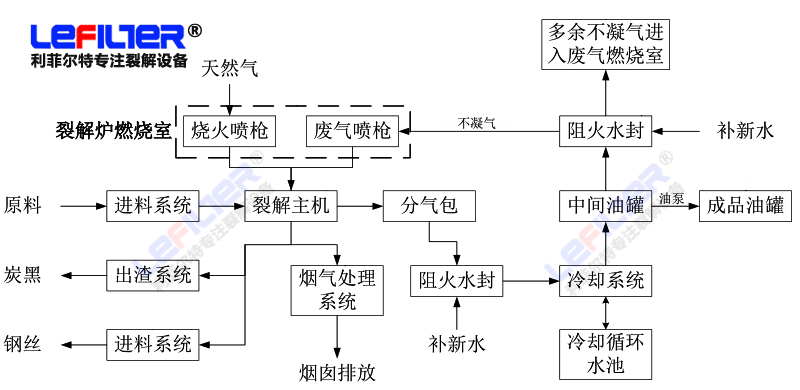

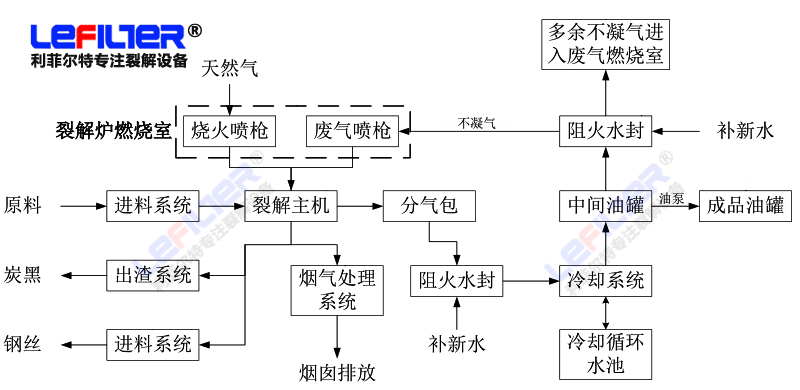

隨首先是原材料(廢輪胎)是無需清洗、破碎、抽鋼絲等預處理工序,但是需要將輪胎兩側的圈口割掉,以保證裂解爐內能夠裝下更多的輪胎。切割好的輪胎直接經液壓上料機輸送進裂解爐內,進料工段約2小時,每臺設備可容納10-15噸廢舊輪胎。上完料之后,將爐門密封,使輪胎處于一種無氧密封的狀態之后,就可以對裂解爐持續加熱了。裂解爐內是一個持續升溫的環境,爐體內部在4小時內升溫至200~300℃,此時裂解氣開始處于穩定生成狀態,接下來的5~8 小時內溫度緩慢爬升,當溫度到達450℃時,可認為輪胎裂解已基本完成。裂解過程中產生大量煙氣,其成分主要包含重油(液態)、輕油(氣態)、裂解氣和少量水蒸氣等,煙氣經管道流入分汽包。在分汽包內,重油(約占廢輪胎質量的2%)下沉至渣油罐,通過油泵儲存在儲油罐內;氣態成分經管道進入循環水冷卻系統。在管道內冷卻后的煙氣分為液體和氣體,其中氣體為裂解氣,液體為輕油和水的混合物。液體流入油水分離器,分離出的輕質油分經油泵進入油罐儲存,少量含油廢水經霧化后噴入裂解爐燃燒室作為燃料使用;裂解氣經管道輸送至裂解爐燃燒室作為燃料使用。經過12小時的裂解,除燃料油、裂解氣外,裂解爐內還會生成炭黑和鋼絲。爐體停止加熱后,項目采用空氣冷卻的方式,通過風機抽風不斷帶走爐體外壁熱量,冷卻工段持續時間約8小時。待爐體冷卻至45~55℃,操作人員打開進料門上的出鋼絲口,將纏繞在一起的鋼絲整體拖出。由于本項目輪胎進料時為整條輪胎,無切割破碎工段,裂解過程中爐體不停轉動,因此出料時鋼絲絞結在一起,鋼絲上沾結的少量炭黑經輕敲就能落下,鋼絲出料后直接打包外運。然后關閉出鋼絲口,打開炭黑出料口(直徑約0.4m),與封閉式螺旋出渣機對接,炭黑(粒徑約80~100目)出料后直接進入包裝袋,經磅秤稱重后包裝出廠。每臺設備的炭黑鋼絲出料時間分別為2小時。整個輪胎裂解流程的總時間為24小時。

以上就是關于廢舊輪胎裂解成燃料油的工藝流程步驟了,利菲爾特商丘分公司是一家集研發、生產、售后服務為一體的上市企業,公司在各種廢棄資源綜合利用方面有著多年經驗,現國內外多個國家及地區均與我司建立合作伙伴關系,更多關于裂解行業的相關資訊,歡迎與我司來電咨詢。