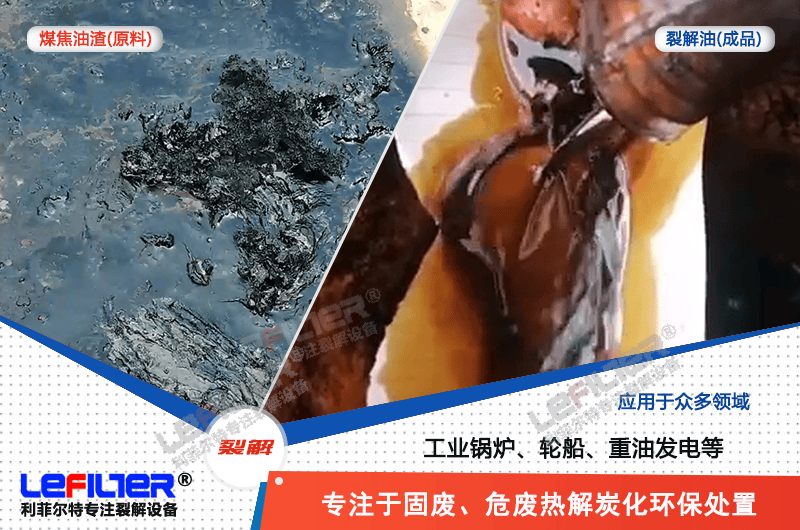

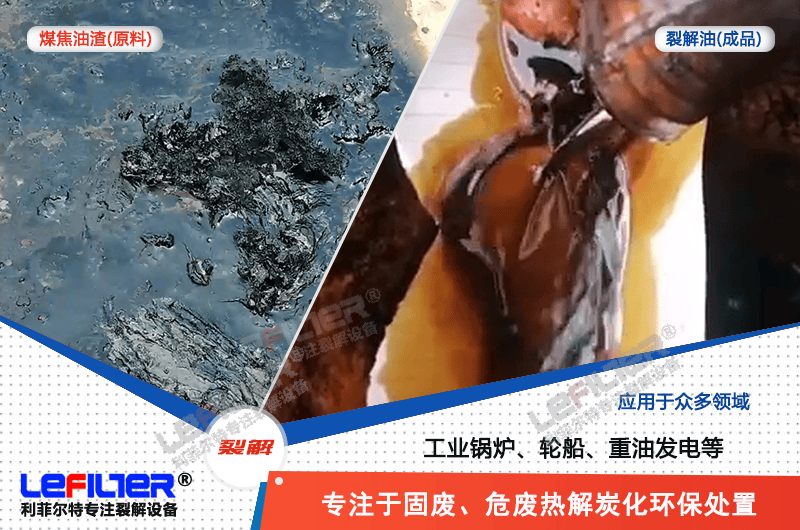

利菲爾特煤焦油渣熱解煉油設(shè)備處理工藝流程如下:首先啟動變頻定量進(jìn)料系統(tǒng),將煤焦油渣送入熱解反應(yīng)釜內(nèi),煤焦油渣在熱解反應(yīng)釜內(nèi)間接加熱至350-400℃,熱解出油氣;油氣經(jīng)出氣口進(jìn)入油氣冷卻塔,然后進(jìn)入冷凝系統(tǒng)經(jīng)冷卻轉(zhuǎn)變成液體油,未被冷凝油氣及不可凝可燃廢氣,進(jìn)入單體儲罐上方的重冷器,將可凝油氣進(jìn)一步冷卻,不凝氣體經(jīng)一級、二級水封防火裝置、阻火器等進(jìn)入加熱系統(tǒng)燃燒,加熱系統(tǒng)由甲醇燃燒器、鼓風(fēng)機(jī)、燃燒室、配氣室等組成,向熱解釜提供450℃左右燃燒尾氣間接加熱熱解釜。煤焦油渣經(jīng)熱解完全焦化成固體渣,由出渣系統(tǒng)冷卻排出釜外,由炭渣打包機(jī)進(jìn)行打包。熱解工段排出的廢氣送入尾氣脫硫工段進(jìn)行處理。熱解工段廢氣主要為熱風(fēng)爐的燃燒廢氣和熱解釜開啟閉合的無組織排放廢氣。

主要特點:

①進(jìn)料系統(tǒng)

A采用變頻定量循環(huán)泵進(jìn)料,可以方便控制單位時間內(nèi)的原料給量,保證進(jìn)料的穩(wěn)定性。

B采用蛟龍螺旋系統(tǒng)進(jìn)料,可使固態(tài)原料進(jìn)入熱解系統(tǒng)。

②自動清壁式熱解釜

熱解反應(yīng)釜內(nèi)部螺旋片的分布,是根據(jù)熱解每一段的原料熱解溫度及原料受熱分解后的物理形態(tài)而設(shè)計的,不同于一般連續(xù)設(shè)備的螺旋片分布結(jié)構(gòu)。另外,熱解釜在經(jīng)一段時間后,都會出現(xiàn)粘壁現(xiàn)象,這樣會大大降低裝置的處理量,自動清壁系統(tǒng),不需要設(shè)備停機(jī)保養(yǎng)時人工清壁,這樣不但可以降低工人的勞動力,而且大大縮短了裝置的保養(yǎng)時間和保養(yǎng)成本。

③煙氣除塵系統(tǒng)

廢氣回收系統(tǒng):回收后充分燃燒,節(jié)省燃料,防止污染。

④保溫

保溫外殼設(shè)計:優(yōu)異的保溫功效,良好的節(jié)能效果。在整個生產(chǎn)工藝流程中,熱解工段代替國內(nèi)普遍采用的間歇釜式加熱爐為本工藝主要特點,其他工藝均為通用工藝。通過熱解得到的煤粉,符合生活用煤質(zhì)量標(biāo)準(zhǔn),添加黏土等添加劑制作型煤產(chǎn)品。熱解尾氣送去脫硫處理后達(dá)標(biāo)排放。

加熱熱解釜后排出的煙氣,經(jīng)煙氣除塵、冷卻系統(tǒng)、進(jìn)入引風(fēng)機(jī)引流到二級脫硫系統(tǒng)后進(jìn)入煙氣引風(fēng)機(jī)達(dá)標(biāo)排放。