(二)裂解階段

0-120°C:在這個階段,打開設備排空閥,使裂解爐內的空氣緩慢通過管道排至裂解爐燃燒室內燃燒,從而實現裂解爐內無氧條件。由于熱解過程剛剛開始,廢舊輪胎需要進行吸熱和傳熱過程,因此在此階段需要緩慢加熱。當溫度達到120°C左右時,爐內溫度會維持一段時間,不會有顯著升溫現象。此時,廢舊輪胎開始大量吸熱,熱解油氣開始產生。這個過程一般需要4小時左右。

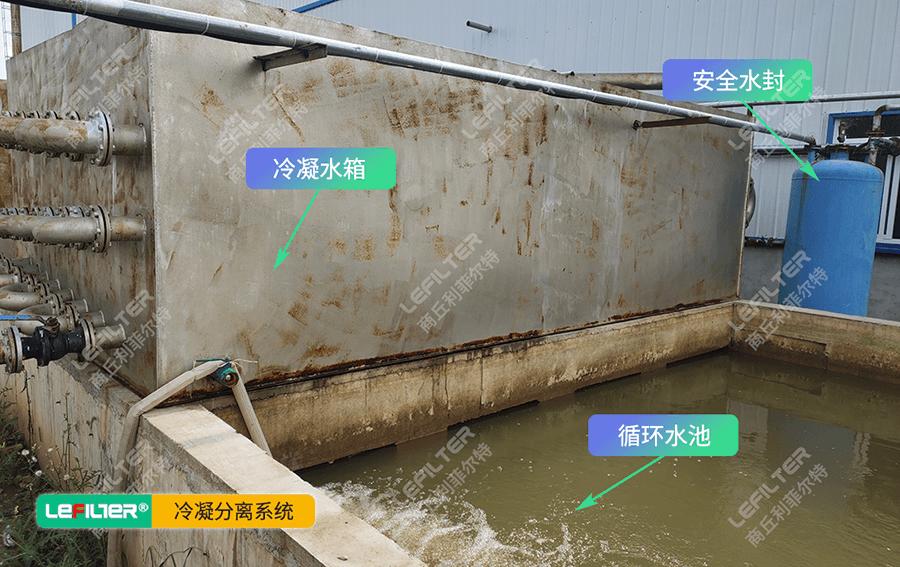

120-320°C:當溫度上升到120-320°C時,關閉排空閥開始收集熱解產生的油氣等產物。高溫煙氣進入分氣包,實現油氣中重質組分的分離。隨后,油氣通過阻尼罐再次進行分離。阻尼罐在這個階段起著關鍵作用,它能夠進一步分離油氣混合物,提高油氣的純度。經過阻尼罐分離后,油氣進入冷凝器,C4以上有機烴類冷凝為成品油。同時,冷凝器中的油水分離器會產生含油廢水,用輸油泵將成品輪胎油通過密閉管道輸送到儲油罐內進行存儲。內浮頂儲罐可以調節呼吸,全過程密閉。后續車輛拉運輪胎油時,先連接儲罐的出油管道閥門,密閉后由儲油罐內的潛油泵將油品抽出,直接通過出油管道連接至運油車的收油管,進入車廂油罐,全程密閉,全自動化控制。產生的不凝氣通過管道進入安全水封后到燃燒室燃燒,為熱解過程提供熱量。不凝氣水封后會在水封裝置及儲油罐產生少量含油廢水,經高溫霧化后到燃燒室燃燒,為熱解過程提供熱量。廢氣管道上面安裝有阻火器,它與安全水封同時使用,大大杜絕了回火現象的發生。為了防止熱解過程太過激烈,此階段仍然需要緩慢升溫,一般需要4小時左右。為了防止可燃氣體燃燒過快,導致升溫速率太高,必須對其進行流量控制,將多余的廢氣接至下一臺裂解爐爐膛,為下一臺裂解爐提供熱能。

320°C恒溫反應:此階段的裂解過程與第二階段過程的工藝過程相近,仍然進行上述的工藝過程。在此階段,需要控制可燃氣體流量,以確保反應的穩定進行。這個階段一般需要3小時左右。

(三)冷卻階段

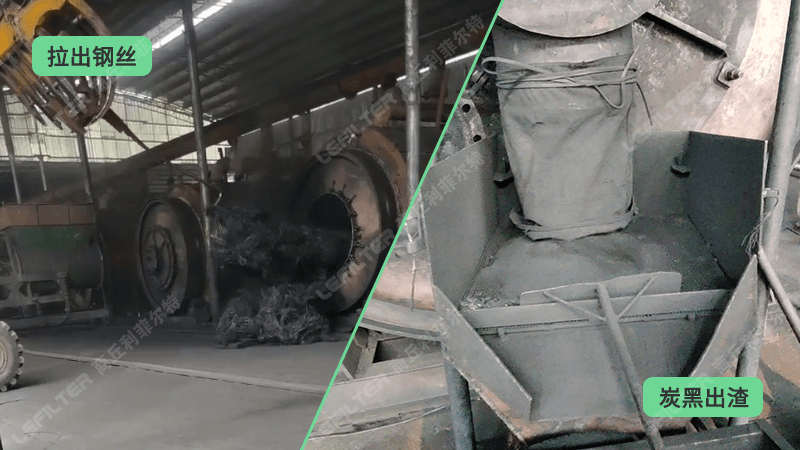

經過約11個小時的裂解,除燃料油、裂解氣外,裂解爐內還會生成炭黑和鋼絲。此時進入冷卻階段,在此過程停止加熱,項目采用空氣冷卻的方式,通過風機鼓風方式(僅與裂解爐外圍間接接觸,不與內部直接接觸)帶走爐體外壁熱量。冷卻工段持續時間約8小時,待爐體溫度降至100°C以下時,操作人員打開炭黑出料口。

(四)出炭黑和卸出鋼絲階段

當爐體冷卻至100°C時,炭黑和鋼絲已經完全分離。先出炭黑,后出鋼絲。炭黑出料工段分兩步進行,全程不接觸空氣。首先是裂解爐冷卻至100°C左右后,打開出渣口,裝上無塵出渣器,裂解爐反轉運行,在爐內導流螺旋的作用下,炭黑被運輸到爐門口,通過出渣鏟板將炭黑運至無塵出渣器內部,出渣器出口與真空出渣風管連接,炭黑流入風管內部,此時啟動真空出渣系統,在高壓風機作用下,炭黑隨氣流一并吸入旋風式炭黑分離器內部,經過分離炭黑落入炭黑儲存倉內,氣流通過上部管道進入脈沖式布袋除塵器,炭黑與氣流再次分離,經過兩道分離裝置,分離效率達到99%,氣流通過風機直接排放,炭黑存儲倉底部和布袋除塵器底部均安裝有閉風機,確保整個工藝過程都處于密封狀態,炭黑通過閉風機直接打包裝袋,稱重后直接出售。出渣完畢后打開出渣爐門,將鋼絲整體拉出,由于炭黑先出爐,爐中鋼絲上基本沒有炭黑塵,卸出過程基本不產生粉塵。整個過程用時約30分鐘。

以上就是輪胎煉油設備的大致工藝流程,具體工藝會根據設備的工作方式,客戶實際需求而有所變動,如果您正在了解輪胎煉油,不妨現在就咨詢商丘利菲爾特。