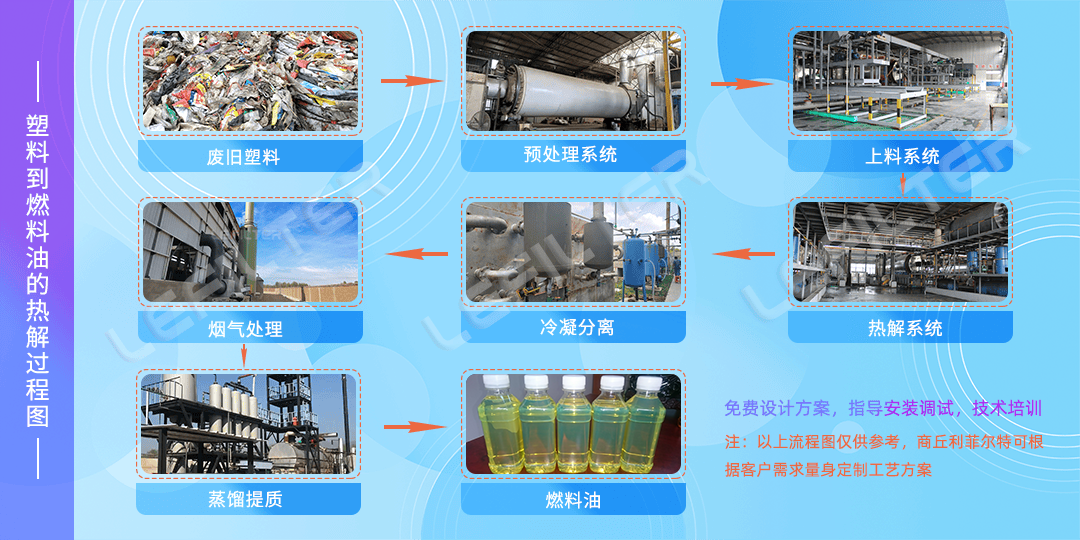

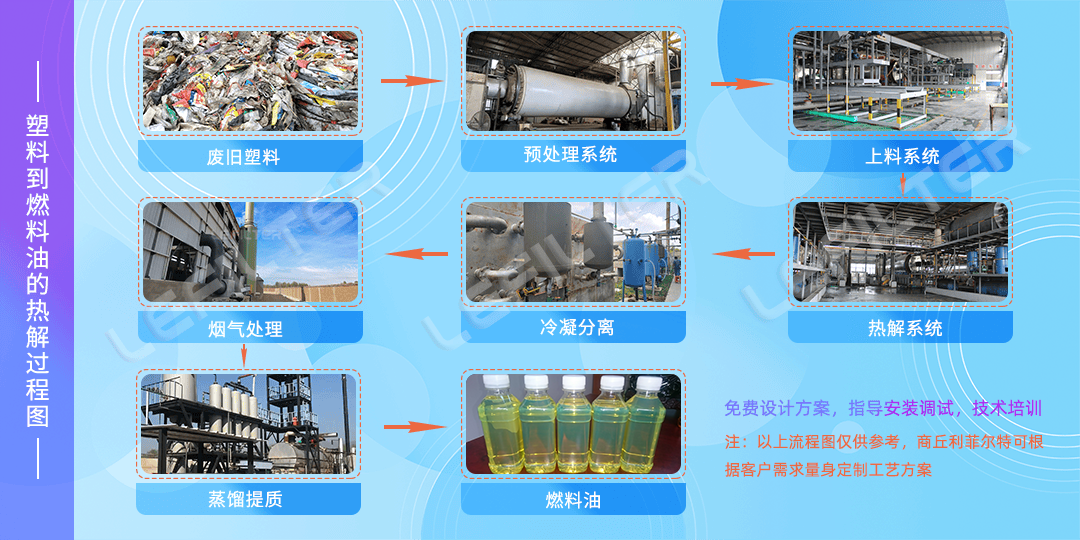

廢舊塑料熱解+蒸餾工藝流程圖

廢舊塑料熱解+蒸餾工藝流程圖塑料瓶煉汽油運用的核心技術是熱裂解。當塑料瓶被置于高溫、無氧或缺氧的特定環境下,強大的熱能會使塑料分子內部的化學鍵斷裂,大分子聚合物逐步裂解為小分子化合物,這個過程就如同把一條長長的鏈條拆解成一個個短小的鏈節。這些小分子化合物包含了多種烴類物質,其中就有汽油的主要成分,如C5-C11的烴類。但需注意,熱裂解直接產生的并非純粹的汽油,而是一種混合的“塑料油”,它涵蓋輕質、中質和重質成分,還伴有灰分雜質,像常見的PVC塑料熱解時會產生大量氯化氫,有毒且腐蝕管道,PET熱解易產生氧氣,與熱裂解條件沖突,易引發安全事故,所以在煉制前需盡量剔除這兩類塑料。后續還需借助精餾等精細處理工序,依據不同成分沸點差異,將汽油成分精準分離提取出來。

廢舊塑料熱解+蒸餾工藝流程圖

廢舊塑料熱解+蒸餾工藝流程圖

從塑料瓶到汽油的旅程

塑料瓶煉汽油是一個復雜精細的過程,涵蓋多個關鍵步驟。

首先是高溫裂解環節。把洗凈、干燥、粉碎后的塑料瓶投入專業裂解爐,在無氧或缺氧且高溫(通常400-600℃)環境下,塑料分子內化學鍵斷裂,大分子裂解成小分子烴類混合物,此為“塑料油”,包含汽油成分,但雜質多、品質低,不能直接當汽油用。

接著是提餾分餾步驟。“塑料油”進入蒸餾塔,依各成分沸點差異分離。汽油沸點一般30-200℃,在此溫度區間收集的餾分富含汽油成分,但還含硫、氮、氧等雜質與重質成分,需后續處理。

隨后是精制過程。用加氫精制、酸堿精制等方法,去除硫、氮、氧雜質,降低烯烴含量,避免氧化生膠質影響汽油穩定性,還可借助吸附、萃取等分離不穩定化合物,提升燃料穩定性。

再之后是調和工序。為達特定汽油標號,將精制后的裂解油與高辛烷值組分,像異辛烷、MTBE等按比例混合,精準調配辛烷值。不同標號汽油,如92號、95號,對辛烷值要求不同,調和是關鍵調控手段。

最后是添加劑步驟。往調和好的汽油里加入抗氧化劑、清凈劑、防腐劑等添加劑。抗氧化劑防氧化變質,清凈劑防發動機積碳,防腐劑防銹蝕,全面提升汽油性能,滿足使用需求。